CBIC

بریکت سرد آهن و کربن (CBIC)

در مجتمع های تولید فولاد بر اساس تکنولوژی احیای مستقیم و کوره قوس الکتریکی، زمان های زیادی در تقویم تولید وجود دارد که واحد احیاء در حال تولید بوده اما واحد فولادسازی آمادگی پذیرش آهن اسفنجی را نداشته و بدین ترتیب عدم انطباق بزرگی در ظرفیت تولید دو واحد ایجاد می گردد. بر اساس گزارشات موجود، مجموع زمان تولید سالانه واحد فولادسازی حدود 6800 ساعت است در حالیکه این شاخص در واحد احیای مستقیم بیش از 8000 ساعت برآورد می شود. امروزه در دنیا طراحی واحدهای فولادسازی و احیای مستقیم مجاور به گونه ای انجام می شود که نرخ تولید آنها متناسب بوده و واحد فولادسازی امکان استفاده حداکثری از محصول آهن اسفنجی تولید شده در واحد احیای مستقیم را داشته باشد. در ضمن، معمولا در مجتمع های فولادسازی از day bin جهت ذخیره سازی کوتاه مدت آهن اسفنجی استفاده می شود. اما در ایران، مشکلات ناشی از محدودیت های دسترسی به زیرساخت های گاز، برق و آب در فصول مختلف سال موجب شده است که اختلاف زمان آماده به کاری واحدهای احیای مستقیم و فولادسازی بیش از میانگین جهانی بوده به طوری که واحدهای فولادسازی قادر به استفاده متناسب از آهن اسفنجی تولید شده در واحدهای احیای مستقیم نیستند. بدین ترتیب از زمان تولید آهن اسفنجی تا زمان ورود آن به کوره فولادسازی، مراحل مختلف انباشت و برداشت این محصول صورت می پذیرد.

اما به دلیل خواص ذاتی آهن اسفنجی از جمله تخلخل حجمی بالا (حدود 50%) و جذب رطوبت و اکسیژن قابل توجه ناشی از آن، سطح ویژه و قابلیت اشتعال بالا و همچنین استحکام مکانیکی و مقاومت به سایش کم، فرآیند ذخیره سازی و حمل و نقل این محصول امری پرهزینه و پرریسک محسوب می شود. لذا اتخاذ روشی کارآمد جهت ذخیره سازی و حمل ایمن و کم هزینه آهن اسفنجی با کمترین میزان افت درجه فلزی می تواند اثرات قابل توجهی برای واحدهای احیای مستقیم به همراه داشته باشد و از ایجاد خسارات بزرگی جلوگیری نماید.

در میان فرآیندهای حفاظت از آهن اسفنجی، بریکت سازی مؤثرترین راهکار کاهش نرخ اکسیداسیون آن در حین ذخیره سازی و حمل و نقل به شمار می رود به طوری که نیروی محرکه اصلی توسعه صنعت بریکت سازی آهن اسفنجی، تولید محصولی با خواص مطلوب و با قابلیت ذخیره سازی و جابجایی آسان بوده است. بریکت سازی باعث کاهش تخلخل و سطح ویژه و همچنین افزایش دانسیته و مقاومت به سایش آهن اسفنجی می گردد. این تغییرات موجب کاهش نرخ اکسایش آهن اسفنجی و تولید نرمه در حین حمل و نقل آن شده که مزایای اقتصادی قابل توجهی را در پی دارد.

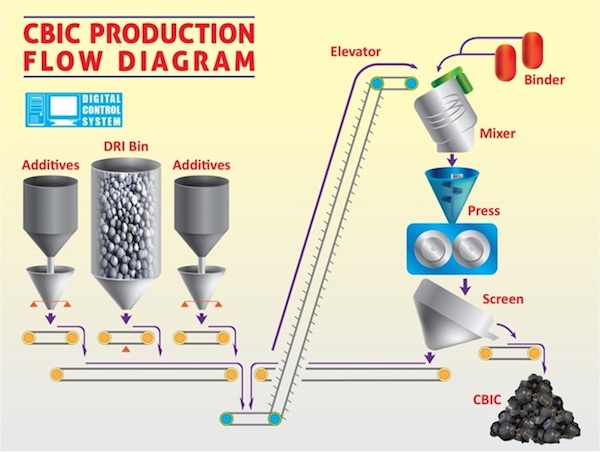

با توجه به این واقعیت که در حال حاضر به جز یک واحد، تمامی واحدهای احیای مستقیم کشور محصول آهن اسفنجی سرد تولید می کنند و امکان تولید محصول بریکت داغ آهن اسفنجی (HBI) را ندارند، متخصصان حوزه آهن و فولاد در شرکت تدبیر صنعت آسیا فرآیند بریکت سازی سرد آهن اسفنجی را جهت تولید محصولی با قابلیت حمل و ذخیره سازی آسان و کم هزینه از آهن اسفنجی معرفی کردند که در سال 1392 با نام بریکت سرد آهن و کربن (CBIC) در اداره مالکیت معنوی ایران به ثبت رسید.

از جمله مزایای CBIC نسبت به CDRI عبارتست از:

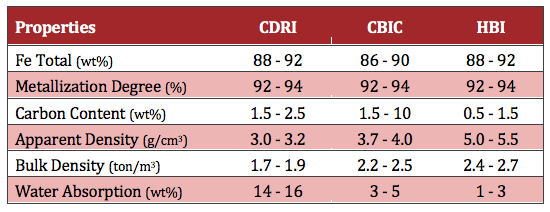

1- مساحت سطح ویژه کمتر. در فرآیند تولید محصول CBIC، به دلیل اعمال فشارهای بالا به آهن اسفنجی، فشردگی بالایی در آن ایجاد می گردد به طوری که مساحت سطح ویژه آن بیش از 50 درصد کاهش می یابد. همین سطح ویژه پایینتر موجب کاهش قابلیت جذب اکسیژن و رطوبت در محصول CBIC می شود.

2- مقاومت به اکسیداسیون بالاتر. تحقیقات نشان می دهد که تولید محصول CBIC باعث بهبود 60 درصدی مقاومت به اکسیداسیون آهن اسفنجی می شود که تسهیل حمل و ذخیره سازی محصول و کاهش تلفات مواد را در پی دارد. از طرف دیگر، افزایش مقاومت به اکسیداسیون باعث کاهش قابل توجه انجام واکنش های گرمازای اکسیداسیون و افت خطرات ذخیره سازی و حمل محصول می گردد که کاهش هزینه های حمل و بیمه CBIC نسبت به CDRI را به دنبال دارد.

3- دانسیته بالاتر. دانسیته بالک CBIC حدود 20 تا 30 درصد بیش از آهن اسفنجی است که اثرات قابل توجهی را در فرآیند فولادسازی ایجاد می نماید.

4- راندمان بالاتر در فرآیند فولادسازی. تحقیقات انجام شده نشان می دهد که با حضور هر 10 درصد CBIC به جای آهن اسفنجی در رژیم شارژ کوره فولادسازی، مصرف انرژی الکتریکی حدود 2 درصد و زمان ذوب تا ذوب حدود 1/7 درصد کاهش می یابد. از طرف دیگر، به واسطه استحکام مکانیکی و مقاومت به سایش بالاتر CBIC نسبت به آهن اسفنجی، حضور CBIC در کوره موجب کاهش غبار فرآیند فولادسازی می گردد.

5- قابلیت تنظیم کربن محتوی. آهن اسفنجی تولید شده در فرآیند میدرکس دارای حدود ۲/۵ – ۱/۵ درصد وزنی کربن است. میدرکس در گزارشات متعددی به این موضوع اشاره نموده که افزایش میزان کربن موجود در آهن اسفنجی موجب افزایش مصرف گاز طبیعی و زمان ماند مواد داخل کوره احیاء شده و کاهش توان تولید واحد را در پی خواهد داشت. به همین دلیل در فرآیند میدرکس افزایش کربن آهن اسفنجی از ۲/۵ درصد به بالا توجیه اقتصادی ندارد. حال در صورت شارژ آهن اسفنجی به کوره قوس الکتریکی، به حضور مقادیر بیشتری کربن نیاز است و باید از طریق روش دستی (ثقلی) و یا روش تزریقی به کوره اضافه شود که راندمان آنها به ترتیب 30 و 80 درصد می باشد. اما شارژ CBIC پرکربن به کوره فولادسازی، به واسطه توزیع یکنواخت کربن در محیط کوره موجب بهبود راندمان مصرف کربن تا بیش از 90 درصد می گردد.

امروز تکنولوژی تولید محصول بومی CBIC به مرزی از پختگی رسیده است که نخستین واحد تولید آن با ظرفیت 300 هزار تن در استان اصفهان در اوایل سال 1397 راه اندازی شده و تا به امروز توانسته با نرخ اسمی به تولید بپردازد. بازخوردهای مشتریان فولادساز این واحد نشان می دهد که حضور محصول CBIC در کوره فولادسازی اثرات قابل توجهی بر مصرف انرژی الکتریکی، زمان ذوب تا ذوب و راندمان تولید داشته است. تمام اینها نشانه های بلوغ این تکنولوژی بومی بوده که می تواند افق روشنی در توسعه پایدار صنعت آهن سازی کشور را نوید دهد.

از طرف دیگر، گزارشات بدست آمده نشان میدهد که بازار جهانی بریکت آهن اسفنجی با شیب بسیار تندی در حال رونق گرفتن است به طوری که حجم تجارت جهانی محصول HBI در سال 2019 و 2020 به ترتیب 9 و 10 میلیون تن بوده است. همچنین، طی پژوهشی که در سال 2016 توسط میدرکس انجام گردید، پیش بینی شده است که به واسطه محدودیت های زیست محیطی پیرامون واحدهای فولادسازی کوره بلند/کنورتور، تقاضای جهانی بریکت آهن اسفنجی تا سال 2040 میلادی به حداقل 40 میلیون تن در سال خواهد رسید. این در حالی است که در حال حاضر ظرفیت واحدهای فعال تولیدکننده محصول HBI در دنیا حدود 25 میلیون تن می باشد. بدین ترتیب می توان دریافت که بازاری بسیار بزرگ برای محصول بریکت آهن اسفنجی در دنیا وجود داشته که در طی دو دهه آینده نیز توسعه خواهد یافت.

حال با توجه به ذخایر سرشار گاز طبیعی در کشور و وجود مزیت نسبی در حلقه آهن سازی (احیای مستقیم)، ایران پتانسیل ورود به بازار جهانی بار فلزی را دارد. لذا می توان استراتژی توسعه صنعت آهن و فولاد کشور را بر اساس توسعه حلقه آهن سازی بنا نهاد و با تولید محصول بریکت آهن اسفنجی در بازار بین المللی نقش ایفا کرد.

اما با توجه به این واقعیت که تقریبا تمام واحدهای احیای مستقیم کشور تولید کننده محصول آهن اسفنجی سرد هستند، می توان از تکنولوژی بومی بریکت سازی سرد آهن اسفنجی بهره برد و با تولید محصول CBIC به بازارهای بین المللی نفوذ نمود.

فیلم گزارش صدا و سیمای مرکز اصفهان از نخستین واحد تولید محصول CBIC در زیر قابل مشاهده است: