نقش کربن در کوره قوس الکتریکی

نقش کربن در فولادسازی با کوره قوس الکتریکی

کربن از جمله موادی است که وجود آن در فرآیند فولادسازی به روش کوره قوس الکتریکی (EAF) اجتناب ناپذیر و ضروری است.

هدف اصلی افزودن کربن به کوره قوس، ایجاد محیط احیائی در طول فرآیند ذوب و جلوگیری از اکسیداسیون فلزات موجود در مذاب می باشد. به دلیل وجود مقادیر قابل توجه اکسیژن و مواد اکسیدی در محیط کوره، جهت جلوگیری از اکسیداسیون عناصر موجود و همچنین احیای اکسیدهایی مانند FeO از سرباره و کاهش تلفات مواد، حضور کربن الزامی است. هدف دیگر وجود کربن در محیط کوره، واکنش آن با اکسیژن و تولید کربن مونوکسید (CO) و پفکی شدن سرباره است که تشکیل آن بهبود قابل توجهی در عملکرد کوره ایجاد می کند. از طرف دیگر با انجام واکنش اکسیداسیون کربن، گرمای قابل توجهی تولید شده که می تواند در کاهش مصرف انرژی الکتریکی در کوره مؤثر واقع شود.

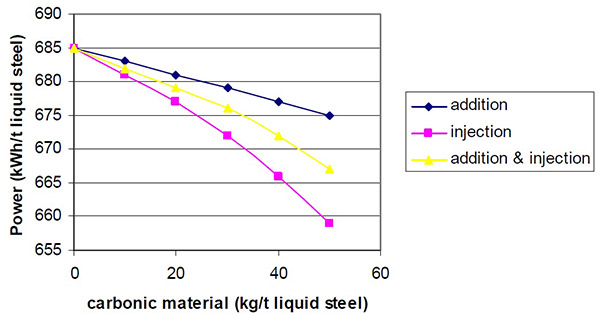

کربن به سه روش به کوره فولادسازی شارژ می شود که عبارتند از: کربن شارژ شده به صورت ثقلی از سقف کوره، کربن شارژ شده توسط سیستم های تزریق و کربن موجود در مواد شارژ شده به کوره (مثل آهن اسفنجی). مطالعات انجام شده نشان می دهد که راندمان افزودن کربن تزریقی به کوره به طور قابل توجهی بیش از روش ثقلی بوده به طوری که در کربن تزریقی حدود 80% و در کربن ثقلی 30% می باشد (راندمان کربن عبارتست از درصدی از انرژی تئوری سوختن کربن که در عمل می توان به آن دست یافت). از آنجا که مکانیزم تأثیرگذاری کربن موجود در شارژ کوره با کربن تزریقی و ثقلی متفاوت بوده و از طرف دیگر، سینتیک واکنش این نوع کربن در محیط کوره بیش از انواع دیگر کربن است، راندمان تأثیر آن در حدود 95% خواهد بود.

یکی از مهم ترین مزایای کربن موجود در شارژ نسبت به کربن تزریقی یا کپه ای، عدم نیاز به عملیات اضافی در فرآیند فولادسازی می باشد. بدیهی است که ورود کربن به همراه شارژ باعث حذف عملیات سخت و انرژی بر تزریق کربن شده و بدین ترتیب یک سری اقدامات عملیاتی در فرآیند فولادسازی کم شده که می تواند مزیت قابل توجهی به حساب آید.

DRI ماده اصلی شارژ کوره های بسیاری از واحدهای فولادسازی محسوب می شود. بر اساس گزارشات میدرکس، میزان کربن موجود در DRI در محدوده 1 تا 4 درصد است. به بیان دیگر افزایش میزان کربن DRI از 4 درصد هم از نظر اقتصادی و هم از نظر توان تولید واحد احیای مستقیم مقرون به صرفه نمی باشد. بدین ترتیب قسمت عمده کربن مورد نیاز فولادسازی از طریق سیستم تزریق تأمین خواهد شد که مشکلاتی در پی خواهد داشت.

بریکت سرد آهن و کربن (CBIC) محصول فرآیند بریکت سازی از آهن اسفنجی سرد است که برای اولین بار در دنیا توسط متخصصان شرکت تدبیر صنعت آسیا ابداع گردیده است. این محصول مزایای قابل توجهی نسبت به CDRI و بریکت گرم آهن اسفنجی (HBI) دارد. از جمله مزایای CBIC نسبت به CDRI می توان به کاهش سطح ویژه و نرخ اکسایش، افزایش دانسیته، کاهش هزینه های نگهداری و حمل و نقل و بهبود راندمان تولید واحد فولادسازی اشاره نمود که ناشی از میزان تخلخل کمتر، مقاومت به اکسیداسیون بیشتر و میزان کربن بالاتر CBIC می باشد. بزرگ ترین مزیت CBIC نسبت به HBI نیز درصد کربن قابل تنظیم آن است.